История компании «Автоспейс» началась 20 лет назад, и сегодня это один из наиболее крупных поставщиков автозапчастей в Республике Беларусь. В Минске располагается дистрибутивный центр компании, который поставляет дилерам и сети магазинов автозапчасти. Компания все время расширялась в течение своего времени существования, и нуждалась в полностью автоматизированным управлением дистрибутивным центром.

Также читайте: мезонинные стеллажные системы для складов автозапчастей, отопление склада автозапчастей тепловыми матами

Стандартной задачей для модернизации центра было улучшенное управление над движением потока товаров. Также были поставлены такие задачи:

- Учет временных и материальных затрат на выполнение складских операций;

- Общее повышение производительность труда;

- Увеличение емкости склада и его пропускной способности;

- Повышение качества и скорости отпуска товаров;

- Обеспечение эффективности и прозрачности работы склада и т. д.

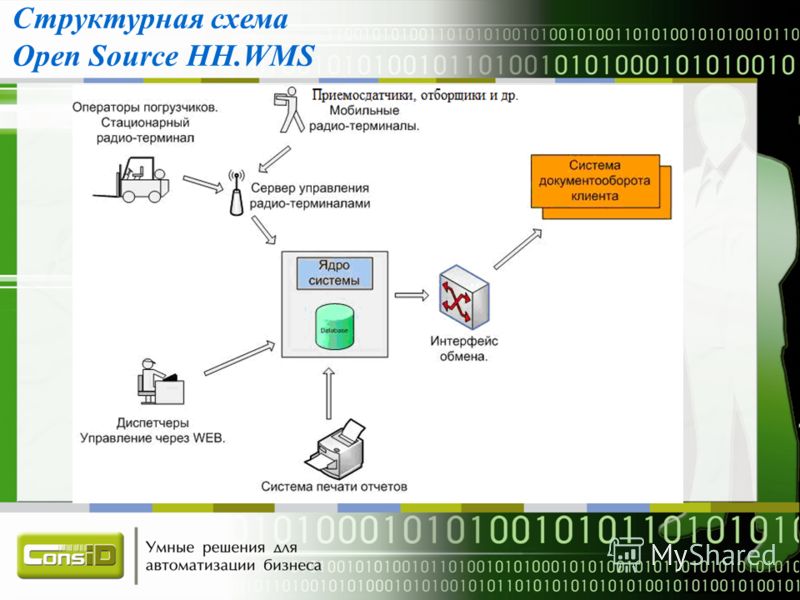

Чтобы решить все эти задачи, было решено внедрить современную систему управления wms для склада автозапчастей на базе Open Source HH.WMS, которая имеет широкие возможности и позволяет выполнить все поставленные задания.

Показатели модернизируемого склада

Склад работает таким образом, чтобы доставлять все заказы своевременно:

- Интенсивность отгрузок достаточно высока, более чем 1500 за одни рабочие сутки.

- Среднее время ожидания клиента, которое включает отгрузку и доставку, не превышает 2 часа.

- За сутки выполняется более чем 80 транспортных рейсов.

- Склад работает круглосуточно, в 3 смены. Численность персонала склада составляет 120 человек.

Склад состоит из двух двухэтажных зданий. При этом на каждом этаже хранение небольших товаров ведется в 2 яруса. Общая площадь, на которой располагаются товары, составляет 6000 кв. м, разделеные на 1000 мест для паллет и 15000 ячеек и полок.

- Полный справочник товаров насчитывает приблизительно 100 тыс. позиций.

- Для удобства он разделен на примерно 80 брендов, классы и группы.

- Справочник учитывает различные параметры хранения, в нем указано количество штук, коробок, паллет и т. д.При этом учет ведется и в целых единицах, и в дробных. У товаров с ограниченным сроком хранения учитывается годность.

- В зону хранения ответственных товаров имеется доступ только у уполномоченных кладовщиков.

Автоматизация склада при помощи WMS

Во время реализации проекта компания «Консид Решения» были автоматизированы все процессы склада и выполнены требования, предъявленные к каждой зоне и этажу.

Для внедрения была выбрана OHE.WMS, для управления которой предусматривается 10 диспетчерских мест. Настройка оборудования для идентификации товаров была осуществлена совместно со специалистами заказчика. Это оборудование представляло собой

- 52 терминала для сбора данных Motorola Symbol и

- 5 стационарных принтеров от компании Zebra.

Автоматизация склада автозапчастей компании `Автоспейс` предусматривала значительные изменения в управлении потоком товаров. Это связано с улучшением обработки разнородного ассортимента. Каждая из зон склада получила свои уникальные алгоритмы для обработки товара, что позволило использовать адресное пространство с максимальной эффективностью.

Также это позволило снизить до минимума издержки на обработку товаров. Особенность управления потоком товарами в том, что отдельные процессы в каждой зоне склада тесно взаимодействуют с соседними. Зоны склада имеют четкое деление на бренды и товарные группы. Зона упаковки товаров состоит из большого количества ячеек-столов, которые привязываются к разным направлениям доставки.

Зона приема, размещения и отгрузки

Стандартный подход к складированию плохо показывал себя при большом количестве брендов. Поэтому на складе были реализованы такие варианты приема товаров:

- Первичная обработка пришедших товаров;

- Расположение товаров поштучно в ячейках;

- Прием и формирование отдельных и сборных паллет;

- Одновременный прием нескольких приходов с рассортировкой товаров.

Огромный ассортимент запчастей позволил эффективно использовать следующие способы адресации при размещении товаров, что позволило снизить трудоемкость операций:

- По артикулу с паллеты или тары;

- Паллетой целиком;

- Набор по артикулу с паллет в тару с последующим размещением товаров по ячейкам.

Чтобы оптимизировать процесс обработки заказов, был создан алгоритм группового отбора, который позволяет отбирать сразу по несколько заказов, разделенных по складам, количеству позиций и весу. После того, как отбор завершен, система собирает их в ячейках зоны комплектации и распределяет по направлениям заказа.

Изменения в функционировании склада были направлены на минимизацию бумажного документооборота. Для этого используется печать этикеток для собранного заказа. Далее этикетка выполняет функции идентификатора, позволяя проверять комплектацию. Проверка выполняется с использованием артикулов, после чего формируются отгрузочные единицы.

Специалисты компании «Консид Решения» уделили внимание не только созданию автоматизированного склада для автозапчастей, но и разработке маршрутов для доставки продукции потребителю.

Обработка одного заказа может длиться от 1 до 12 часов, а в день формируется около 80 рейсов, комплектацией которых занимается WMS. Для эффективной работы был создан интерфейс обмена данными между WMS и 1С, который позволяет оперативно изменять маршрут доставки.

Благодаря тесному взаимодействию этих систем скорость доставки значительно возросла.

Результаты автоматизации склада

Автоматизации склада позволила организовать учет движения товаров на складе и обеспечить прозрачность работы. Возросла эффективность приемки, в это время теперь не требуется сортировать товары.

Достигнуты такие результаты:

- Возможность приема поставки частями. Это увеличило скорость появления товара в продаже и позволило более эффективно использовать зону приема.

- Возможность приема товара в адресе хранения. Данное нововведение дало возможность миновать зону приемки в некоторых случаях.

- Возможность приема товара целой паллетой.

- Быстрая подготовка товарных этикеток.

Эффект от внедрения системы WMS на складе запчастей весьма велик, особенно в области адресации. При сборе заказа система рассчитывает оптимальный маршрут обхода. Благодаря этому точность отбора доходит до 99,9%, что практически полностью исключает поиск товаров. А формирование и управление заданиями дает возможность подготовить к отгрузке заказа любой сложности за 20 минут.

Синхронизация программ 1С и WMS дало возможность сотрудникам отслеживать за состоянием заказа при помощи статусов. По такой же программе было автоматизировано 6 региональных складов.

По вопросам автоматизации складских помещений обращайтесь через форму обратной связи